-

こだわることからはじめます Made in Japanの品質。

素材にこだわり、縫製にこだわる。 すべては、お客様に最高の着心地と満足感を 提供するためです。 背広に魅せられた匠の技をおしげもなく注入した一着は背広創りの原点でもあり、過去から未来へ、変わるべきところは時代とともに変化(進化)しながらも、ベースにあるこだわりの服づくりの精神は変わることなく、引き継がれます。 本物だけがもつオリジナリティ。 ひとりでも多くのお客様に味わっていただきたい Made In Japanの品質。

世界に誇れる“Made In Japan”感動の一着を。

見た目のきれいな服をつくることは、日本にある大半の工場の技術力で可能ですが、世界に誇れ、世界に認められる服=“最上級の着やすさ、シルエットの美しさ(立体感のある服)”をつくるとなると話は別です。 大賀株式会社は、自社の直営工場の服作りに精通した職人=“マイスター”の監修のもとで製造される世界に誇れる品質をご紹介いたします。宮﨑クロージング(株)

今まで培った技術の継承と新たな技術の育成が必要-クオリティの高い商品をつくるには、作業者の習熟を高めていくのも大切だが、指導できる技術者の存在が最も重要と考えています。- 宮﨑工場が服造りで特にこだわりを持っている所は 何ですか。

- 一人でも多くのお客さまに着心地の良さを感じてもらえること。

- この工場で自慢できることはありますか。

- 前身・身返し作り100%内製加工しています。また、背中地縫いのロングシーマ(ドイツ製)は日本に1台しかありません。

- この工場で昔から受け継がれていて、次の世代にも 伝えていきたい事はありますか。

- グループ内でも宮崎工場に特化したアイテムとしてモーニング、タキシードはさらに磨きをかけて継承していきたいと思います。

直営工場の服作りに精通した職人=“マイスター”の監修のもと、ハンド工程とマシーン工程の絶妙なバランスにより、一着入魂のスーツが出来上がります。

理想的なクロージングの在り方、“人と機械の共存共栄”を実現します。

ハンド工程とマシーン工程の適材適所な使い分けが生み出す究極の仕様です。

人と機械によるハイブリッド縫製は、無駄なコストの上昇を抑えることで、お客様への負担を少なくし、かつ最高の一着を提供します。

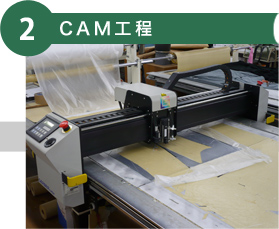

店頭から送られてくる情報からお客さまに合うサイズの型紙、デザイン、補正を入力します。

店頭から送られてくる情報からお客さまに合うサイズの型紙、デザイン、補正を入力します。 コンピュータ端末とオンライン化された自動裁断機により、速く正確に生地がカットされます。

コンピュータ端末とオンライン化された自動裁断機により、速く正確に生地がカットされます。 表の身頃に毛芯を重ねる工程。

ジャケットを立体的に造る上で一番重要な作業です。

表の身頃に毛芯を重ねる工程。

ジャケットを立体的に造る上で一番重要な作業です。

下衿の柔らかな返りや胸のふくらみを表現するための工程。

下衿の柔らかな返りや胸のふくらみを表現するための工程。 肩線の長さは前側が短く、背側が約1cm長い。

背側にゆとりを入れることで、人の身体に沿った肩まわりが形成されます。

肩線の長さは前側が短く、背側が約1cm長い。

背側にゆとりを入れることで、人の身体に沿った肩まわりが形成されます。 ふっくらとしたボリュームのある袖を作るには身頃のアームホールより長い袖をいせ込みながら縫い付ける高い技術が要求される工程です。

ふっくらとしたボリュームのある袖を作るには身頃のアームホールより長い袖をいせ込みながら縫い付ける高い技術が要求される工程です。

前肩を作る上での最終作業。

表地と毛芯、パット、タレ綿を沿わせて一枚にします。

前肩を作る上での最終作業。

表地と毛芯、パット、タレ綿を沿わせて一枚にします。 表と裏のシワを取るだけではなく、中間プレスなどでは出来ない箇所を手アイロンで仕上げます。

表と裏のシワを取るだけではなく、中間プレスなどでは出来ない箇所を手アイロンで仕上げます。 出来上った服を寸法、外観検査を行ったうえで出荷します。

出来上った服を寸法、外観検査を行ったうえで出荷します。